Tout savoir sur

le traitement de l'air

L’air comprimé est nécessaire à un grand nombre d’applications, qui requièrent un niveau de qualité indispensable, ce qui nécessite le rajout d’équipements de traitement de l’air sur les installations.

Afin de bien comprendre pourquoi il est important de traiter l’air comprimé, il faut comprendre que tout ce qu’un compresseur aspire, il le restitue.

En effet, les compresseurs pour la plupart lubrifiés, ne sont pas 100 % étanches et laissent passer un peu d’huile. Par ailleurs, l’air ambiant est chargé en impuretés (rouille, micro-organisme, etc.), eau (sous forme liquide, aérosol ou vapeur), qui seront donc restitués de manière concentrée en sortie de compresseur.

Ces contaminants ont pour conséquence de rendre l’air comprimé impropre à un grand nombre d’applications.

Ex : la présence d’impuretés ou/et d’eau dans l’air, va rendre son utilisation pour de la peinture non adaptée

De plus, cet air non traité pourra user prématurément vos outils et donc causer des pannes notamment à cause de la corrosion.

Les équipements du

traitement d'air

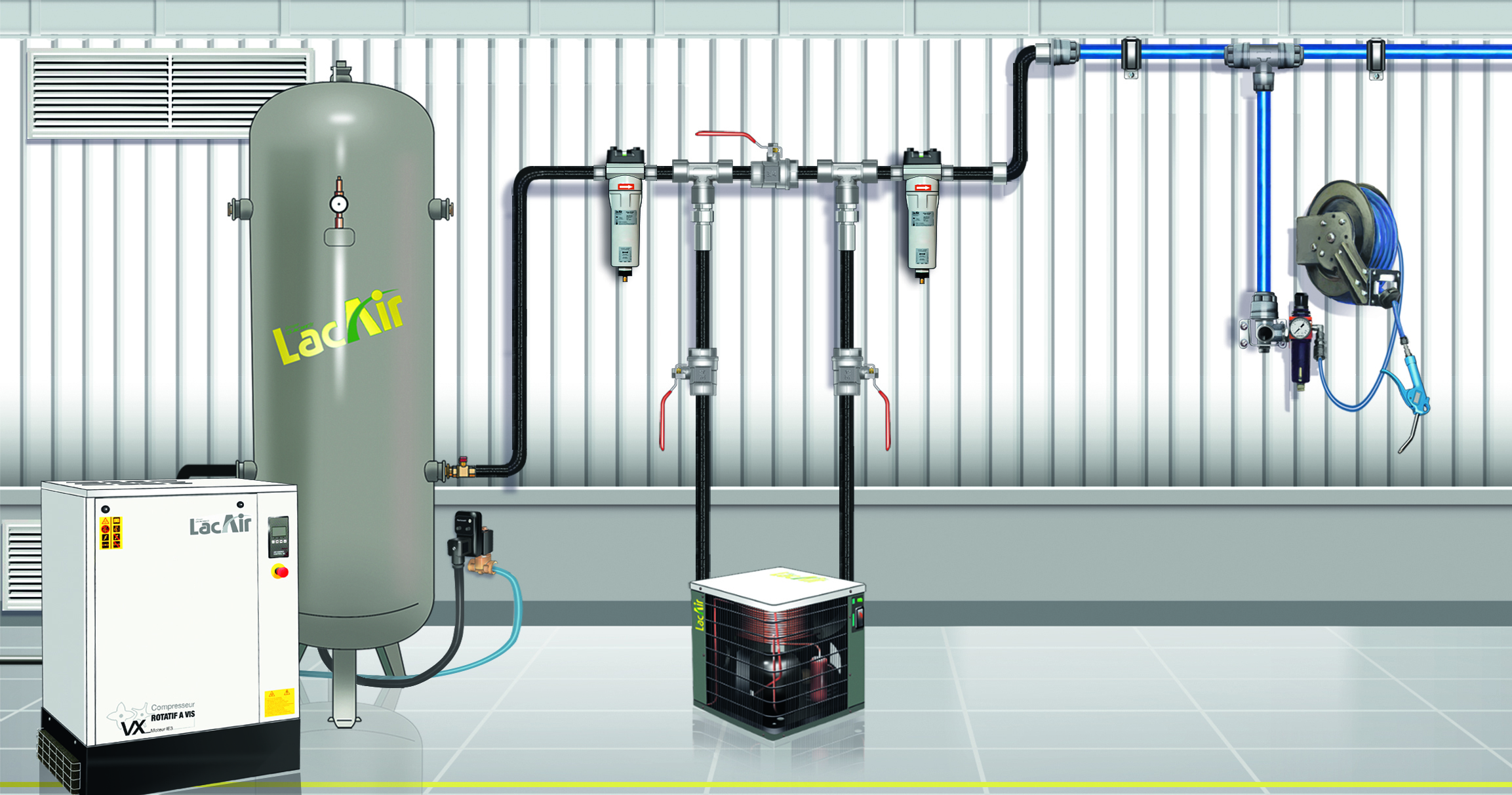

Pour avoir un air comprimé propre, il est nécessaire de bien s’équiper.

LACMÉ vous conseillera sur tous les équipements dont vous auriez besoin pour le traitement de l’air comprimé industriel et alimentaire.

Les purges

automatiques

Le premier niveau de traitement est celui des condensats, dû à la production d’air du compresseur, qui vont s’accumuler dans le fond de son réservoir et en quantité importantes.

L’installation d’une purge automatique, vous permettra d’évacuer ces condensats automatiquement. Plus besoin pour vous d’ouvrir la purge régulièrement, étape souvent oubliée et qui peut faire rouiller la cuve et faire perdre en espace de stockage d’air comprimé.

Les filtres

à air

Une filtration d’air comprimé adaptée à la qualité d’air requise, procure un retour sur investissement rapide, évite une dégradation des installations et des coûts de maintenance excessifs.

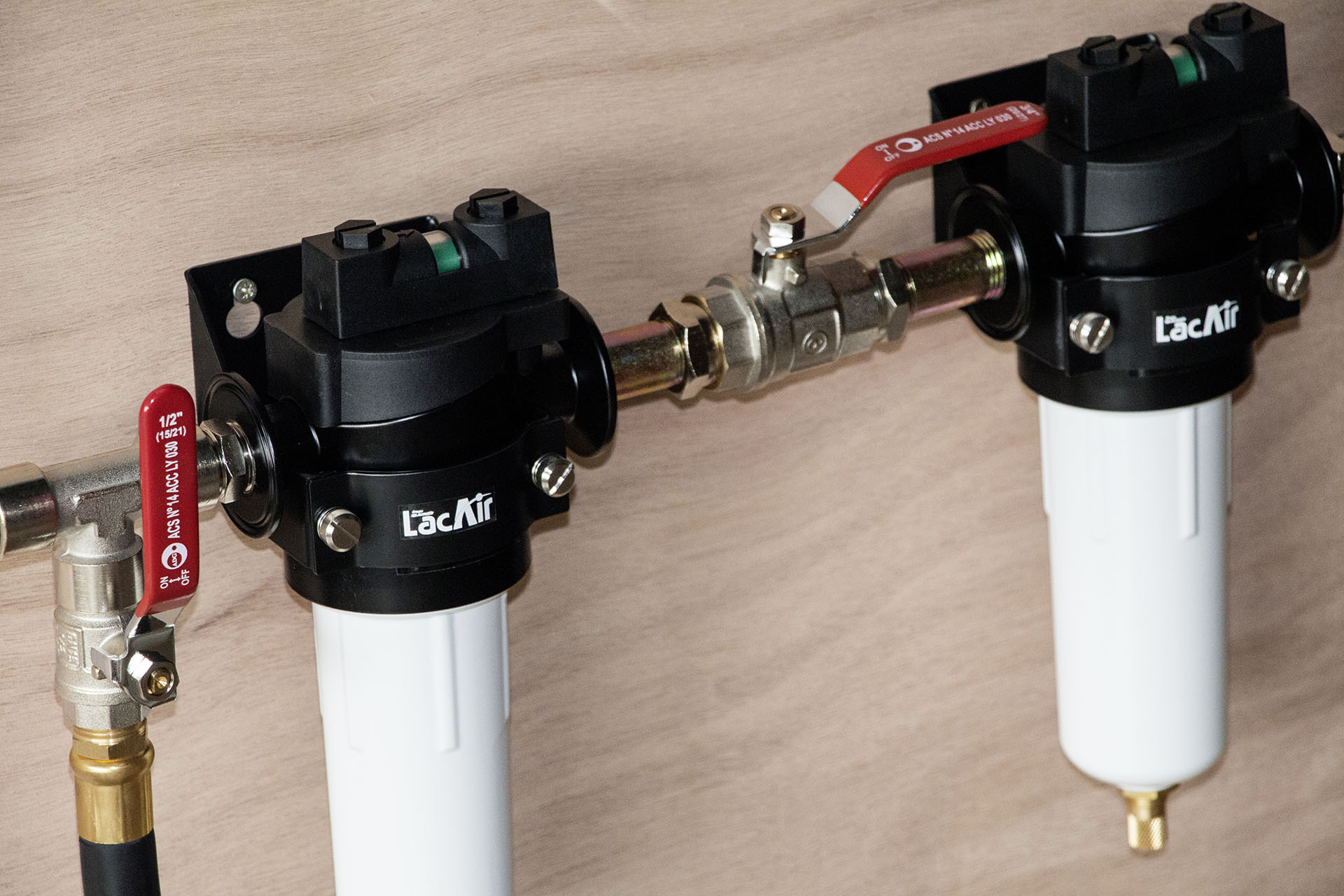

Les filtres à air permettent d’éliminer les particules solides, d’huile sous formes aérosols ou les vapeurs d’eau sous forme liquide.

Les préfiltres PF :

1 micromètre - 0,5 ppm

Les préfiltres se placent en tête du réseau d’air. Ils peuvent être utilisés comme une protection aux filtres déshuileur installés en aval.

Cette filtration micronique par séparation mécanique permet de filtrer des particules solides et liquides jusqu’à 1 µ et d’avoir une teneur en huile < 0,5 ppm (à 20°C).

Les filtres déshuileurs DH :

0,01 micromètre - 0,01 ppm

Les filtres déshuileurs se placent toujours après un préfiltre. Ils se placent juste après le sécheur frigorifique. En revanche, dans le cas d’un sécheur par adsorption, il faut placer le déshuileur entre le préfiltre et le sécheur.

Cette filtration submicronique par coalescence permet de filtrer des particules solides et liquides jusqu’à 0,01 µ et d’avoir une teneur en huile < 0,01 ppm (à 20°C).

Les filtres à charbon actif CA :

0,003 ppm

Les filtres à charbon actif se placent toujours après un préfiltre et un déshuileur. Ils servent à capturer les vapeurs d’hydrocarbures et à éliminer les odeurs et goûts de l’air comprimé. Importants pour le traitement de l’air comprimé alimentaire, ils sont à utiliser lorsque l’air entre en contact avec les produits alimentaires et pour les process les plus exigeants.

Cette filtration chimique par charbon actif permet d’avoir une teneur en huile <0,003 ppm (à 20°C).

Les filtres

cycloniques

Les filtres cycloniques utilisent un système de centrifugation pour séparer et éliminer 100 % des liquides présents dans l’air comprimé.

Grâce à ce filtre, votre matériel de traitement de l’air comprimé (filtres et sécheurs) est protégé.

Les

sécheurs

Les sécheurs frigorifiques

L’objectif du sécheur d’air est d’éliminer toute vapeur d’eau dans votre réseau pour préserver votre installation d’air comprimé (réseau d’air, outils, machines, etc.) d’une usure prématurée.

Le principe d’un sécheur frigorifique est d’abaisser la température pour que l’humidité de l’air se condense et par la suite, d’évacuer cette condensation. L’air est ensuite réchauffé en sortie du compresseur.

Les sécheurs d’air frigorifique ont un point de rosé à + 3°C.

Les sécheurs par adsorption

Le principe d’un sécheur par adsorption est de faire traverser l’air comprimé dans un matériaux adsorbant dessicatif : le dessiccant.

L’air utilisé par la colonne en phase de régénération représente environ 15 % du débit d’entrée du sécheur (ce “débit de régénération” est considéré lors du choix du modèle de sécheur à installer).

Les sécheurs d’air par adsorption ont un point de rosé à - 40°C.

Le séparateur

eau / huile

L’objectif des séparateurs eau/huile est d’épurer les condensats de purge des compresseurs et des filtres afin de faciliter leur recyclage. Ils rejettent une eau avec moins de 10 ppm de lubrifiant par litres.

Grâce à ce séparateur, vous serez conforme à la législation en vigueur sur le traitement des condensats de l’air comprimé et vous pourrez optimiser vos coûts de collecte.

Les filtres régulateurs

et lubrificateurs

Les filtres régulateurs et lubrificateurs sont montés au plus près possible de l’outil.

Le filtre régulateur permet de régler et stabiliser la pression de travail à l’entrée de l’outil. Il sépare et filtre également les impuretés de l’air.

Attention le niveau de filtration 20 µ d’un filtre régulateur est nettement moins important que celui d’un Préfiltre 1 µ décrit ci-dessus.

Le lubrificateur, comme son nom l’indique lubrifie vos outils en ayant un réglage fin du débit d’huile. Cette lubrification est proportionnelle au débit d’air. Grâce à ce filtre, vos machines et outils air comprimé sont préserver et s’useront moins rapidement.

Le lubrificateur est souvent mis après un filtre régulateur.

Certifications et

classes de qualité

Il est important de savoir qu’aucune norme et réglementation n’est défini pour l’air comprimé de qualité alimentaire. En revanche, il existe des classes de qualité selon la norme ISO 8573-1 à laquelle se réfèrent les fabricants d’équipements ou de machines pour indiquer la qualité d’air qu’ils requièrent.

La norme ISO 8573-1 se contente de définir les différentes classes de qualité de l'air comprimé et les méthodes acceptées pour mesurer la concentration des différents contaminants que l’on peut y retrouver. Ainsi indiquer si/ou quels types de filtres et sécheurs il est impératif de mettre sur l’installation.